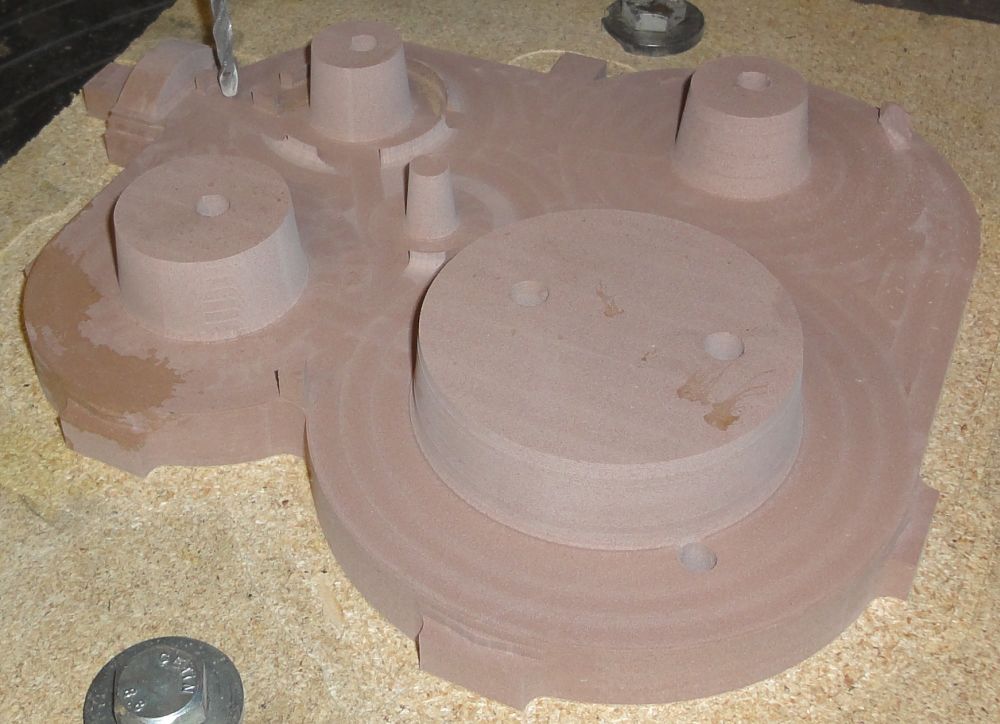

Alle Gussmodelle baue ich aus dem Modellbaukunststoff SikaBlock® M650 von 3M. Er ist leicht zu fräsen und formstabil. Das grob mit der Stichsäge zugeschnittene Rohmaterial wird von oben mit Spaxschrauben auf einer Opferplatte aus Spanplatte befestigt - siehe 5 Löcher in der Oberseite. Man muss vorher natürlich darauf achten, dass an diesen Stellen keine Bearbeitung erfolgt. Die Opferplatte wird außerhalb des Modellbereichs auf dem Maschinentisch gesichert - siehe Schraube im Vordergrund.

Zur Ausrichtung der Rohmaterials auf der Opferplatte wurde die Außenkontur des Modellteils in die Opferplatte gefräst. Nach dem Verschrauben zur Kontrolle des richtigen Sitzes dann die gleiche Kontur noch einmal in die Oberfläche des Rohteils - siehe Bild.

Der erste Bearbeitungsgang ist das Schruppen mit einem Stirnfräser. Dabei wird in groben Stufen vorgegangen. Auf dem Werkstück bleibt durch die Werkzeuggröße, die nicht alle Ecken erreicht und durch die Stufung in Z-Richtung reichliche Restmaterial stehen.

- bei den nächsten Teilen haben wir das auch flüssiger hin bekommen

- Danke Thomas, für Deine Unterstützung!

Die CAM Programme zur Umsetzung der gezeichneten Geometrie in die nötigen Werkzeugbewegung verfolgen hierbei mehr oder weniger nachvollziehbare Strategien - Warum bleiben da zunächst solche Restmaterialringe stehen?

Der eingesetzte Kugelfräser mit 6 mm Durchmesser hinterlässt an allen Innenecken automatisch einen sanften Radius von 3 mm zwischen den Flächen.

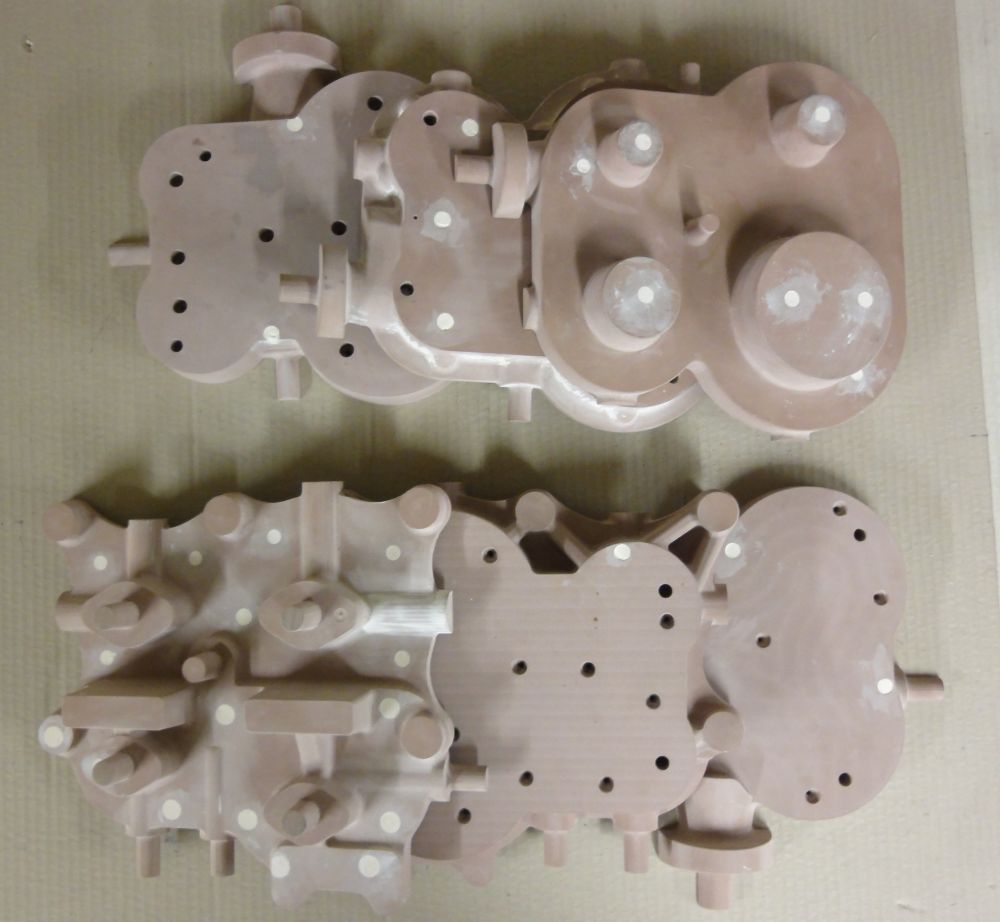

Geschafft! Alle 6 Modellteile sind fertig ausgefräst. Mit dem weißen Spachtel wurden die Schraubenlöcher verschlossen und auch kleinere Macken ausgebessert, die durch ungenau CAD-CAM Umsetzung entstanden.

Die Modellteile werden beim Zusammenbau über Passstifte zueinander orientiert. Alles sitzt richtig - ein großer Moment...