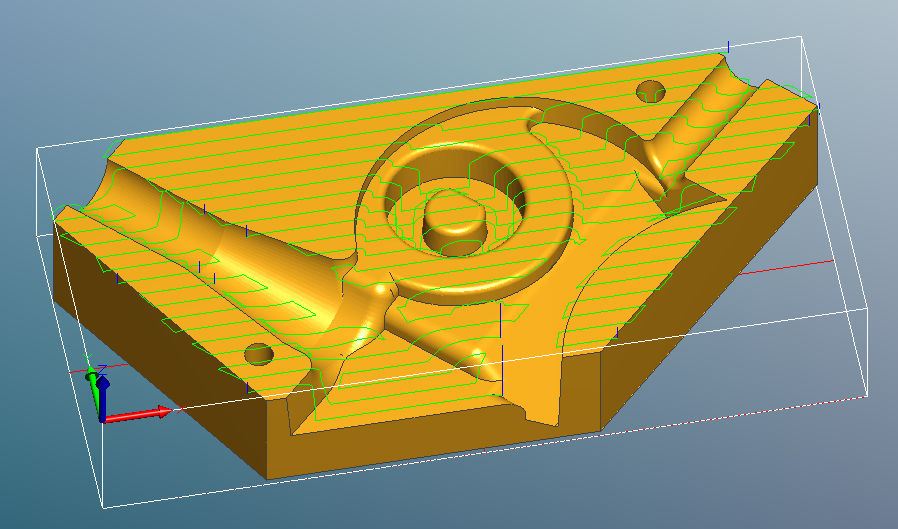

Mit Hilfe von CAM Programmen erarbeitet man aus CAD-Daten die Frässtrategien und definiert jeden einzelnen Werkzeugweg - meist im sogenannten G-Code. CAM Programme unterscheiden sich im notwendigen manuellen Aufwand, der Zeitoptimierung bei der Wegsteuerung und schließlich in der möglichen Genauigkeit des Fräsergebnisses.

Besonders das 3D Fräsen unregelmäßiger Teile mit Inseln, Taschen und steilen Steigungen stellen große Anforderungen an automatisierte CAM-Systeme. Mit etwas Übung und erhöhtem Zeitaufwand konnte ich alle Fräsprogramme mit einer 200 Euro Software erstellen. Zu meinem Erstaunen unterscheiden sich die erzielten Ergebnisse in Qualität und Fräszeit nicht von denen aus professionellen Tools für 10.000 Euro und mehr, die wir in der Firma einsetzen und mit denen Thomas und ich das Zylinderaußenmodell erstellt hatten.

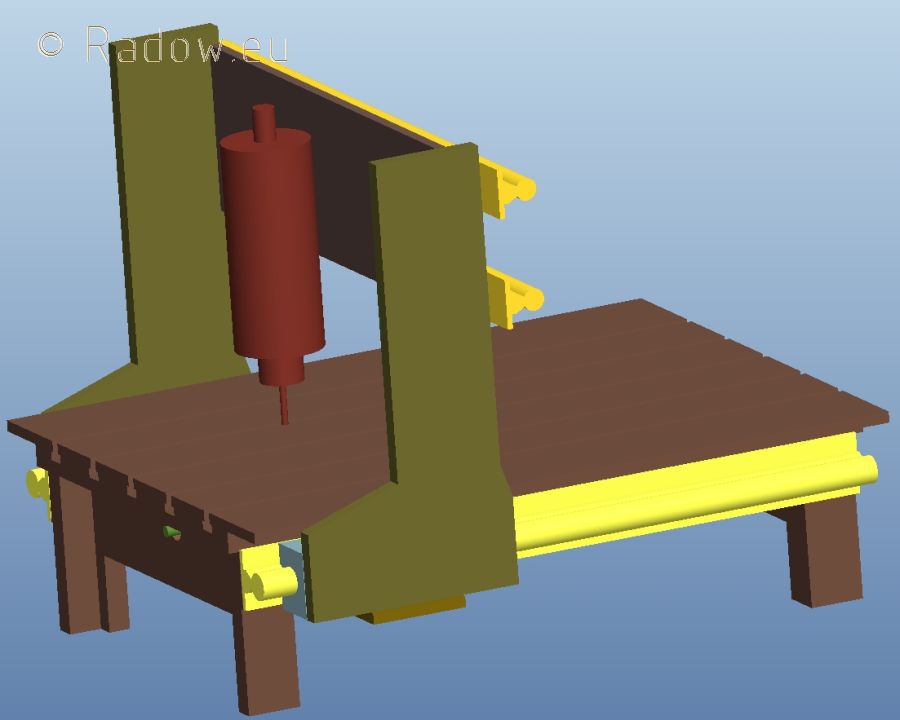

Da mir zur Modellerstellung die entsprechende CNC-Fräse fehlte, haben mein Freund Dieter und ich schnell eine "Käsefräse" ersonnen:

Dieter hat dann ein Holzmodell gebaut, von dem wir zwei Abgüsse machen ließen.

Dieter hat seine Fräse in Rekordzeit zusammen gebaut. Die Schrittmotore werden über den PC-Parallelport und eine preiswerte Leistungselektronik gesteuert. Auf dem PC setzt das bekannte Programm Mach3 den G-Code in Echtzeit-Steuerbefehle um.

Da sich meine Fräse noch im Rohbau befand (befindet), hat mir Dieter sein Modell geliehen. Hier auf dem Foto wird gerade eine Kernkastenhälfte erstellt. Bei dem braunen Material handelt es sich um den Modellbaukunststoff SikaBlock® M650 von 3M.

Nach "einigen Stunden" Arbeit waren dann alle 14 Kernkästen für den Dampfzylinder fertig bearbeitet.