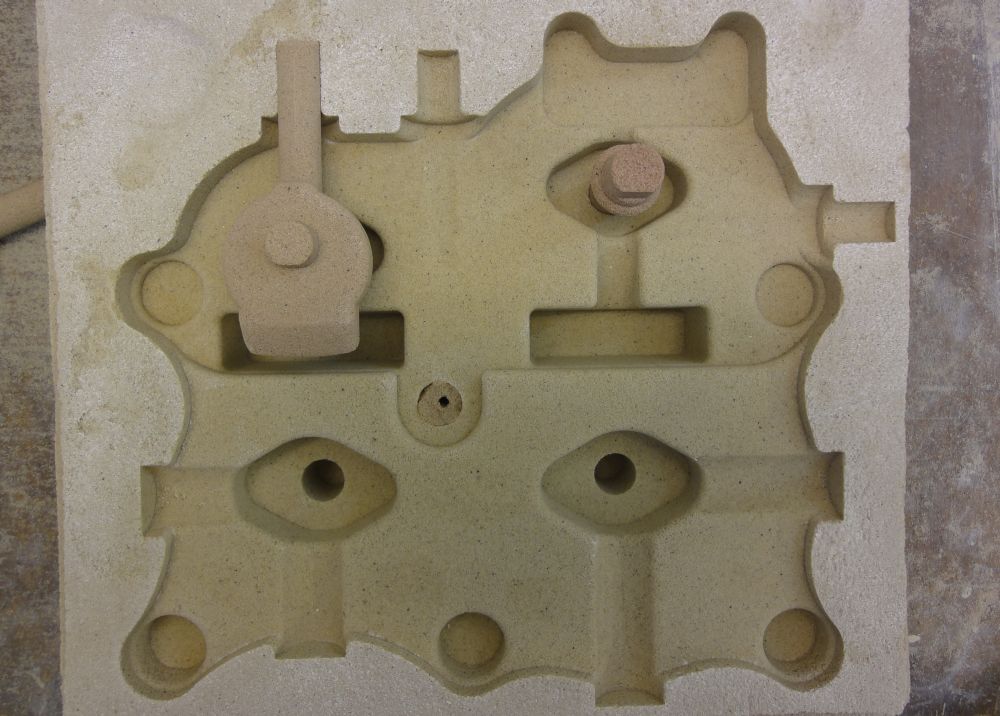

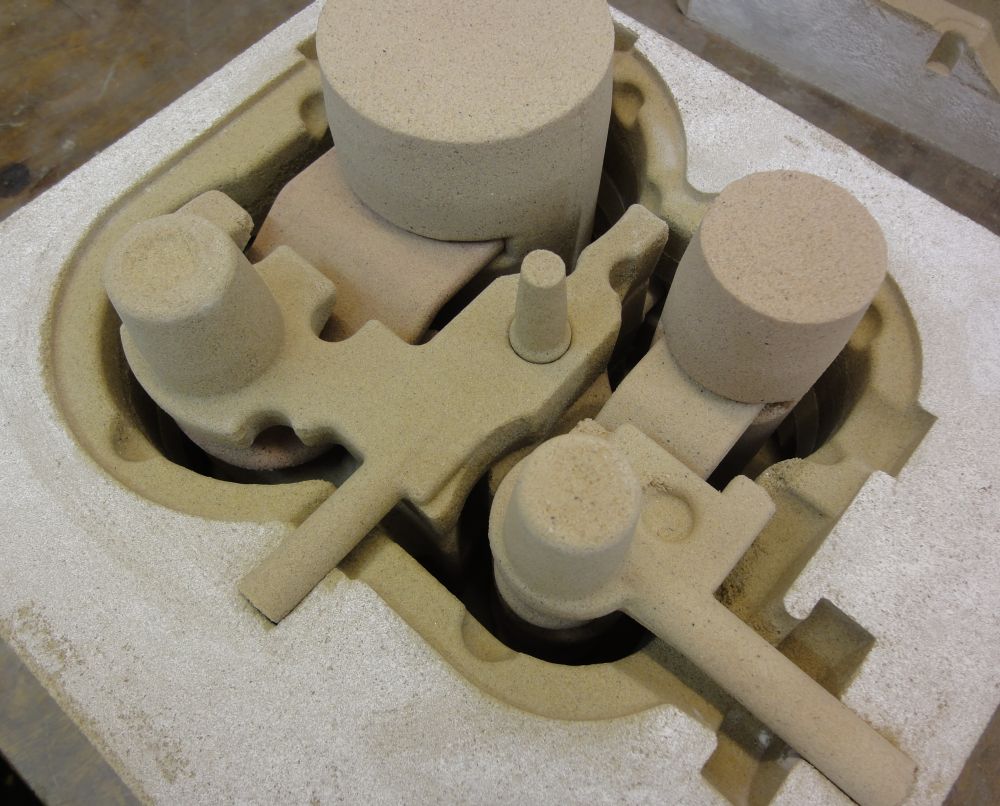

Die Sandkerne zur Bildung der Dampfkanäle und Zylinder werden nacheinander in die Form gesetzt. Der Kern links im Bild erzeugt später im Guss den unteren Dampfraum des Hochdruckschiebers. Über die stabförmige Abstützung oben links im Bild wir der Kern sicher in der richtigen Position gehalten. Der abgeflachte Nippel in der Mitte dieses Kerns sichert später den darüber liegenden Kern in Position und Lage.

Rechts im Bild erkennt man einen kleinen runden Kern. An dieser Stelle sitzt später die Niederdruck-Schieberstange.

Der rechteckige Teil des anschließend eingelegten Kerns formt den unteren Teil des Receivers - Bildmitte oben. Der Receiver ist der Dampfspeicher zwischen Hochdruck- und Niederdruckzylinder. Rechts ist in diesem Kern der untere Dampfraum des Niederdruckschiebers integriert. Die Maschine arbeitet mit äußere Einströmung.

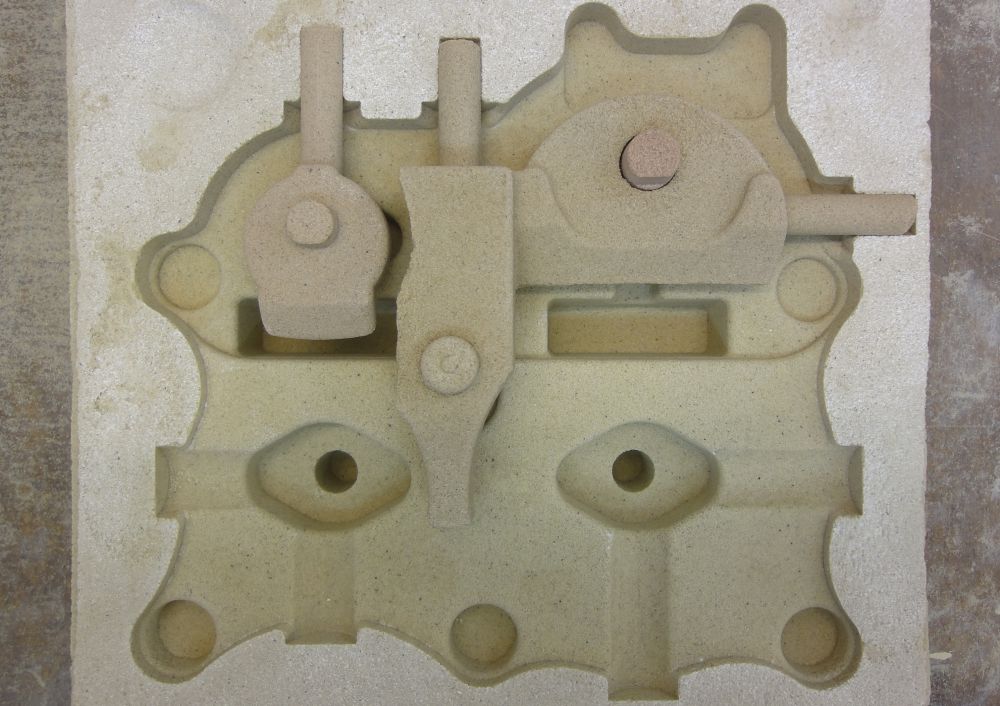

Der zweite Formkasten ist ebenfalls mit Aussparungen zum Fixieren der Kerne versehen. Die Unebenheiten in der Formteilung wurden bewußt erzeugt, um beim Zusammenbau die Ausrichtung der Kästen sicher zu stellen.

Wenn man hier in die Form schaut, kann man sich in diesem Bereich bereits gut das spätere Gussteil vorstellen. Die zwei rechteckigen Vertiefungen in der Mitte bilden später die Befestigungsflächen für die Gleitbahnen.

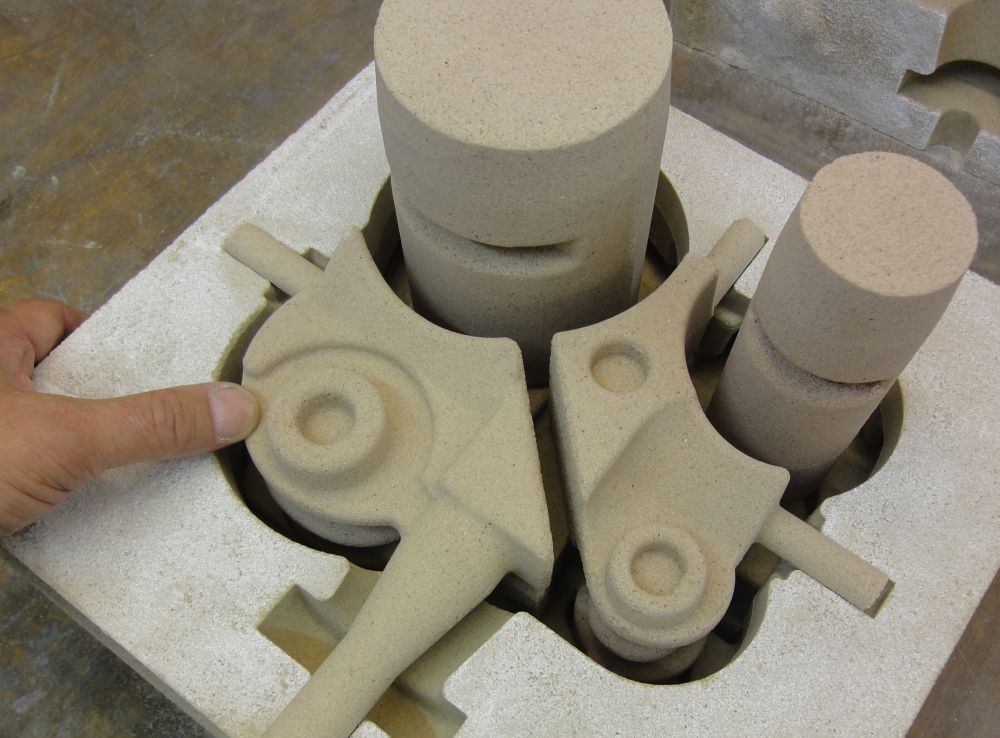

Hier habe ich den zweiten Formkasten noch einmal abgenommen, um die zwei Dampfzylinder und die unteren Dampfkanäle besser positionieren zu können. Die großen Sandkerne der Zylinder werden von unten mit jeweils vier metallischen Kernstützen gehalten. Diese verschmelzen mit dem Gusseisen und stören das Metallgefüge nicht.

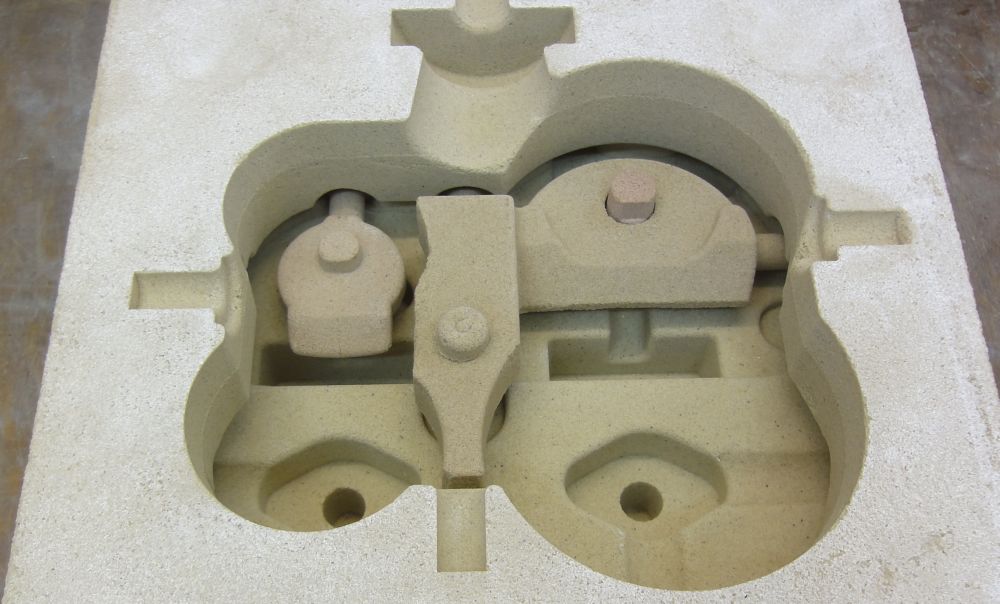

Wenn später das Gusseien in die Form strömt, schwimmen alle Kerne auf. Der Sand ist ja leichter als das Gusseisen. Die großvolumigen Zylinderkerne werden dann durch die Auftriebskraft mit ihren oberen konischen Formen in den obersten Formkasten gedrückt. Beim Abgießen müssen alle Kerne also nicht nur gegen die Strömung des Metalls, sondern auch gegen diesen Wechsel der Kraftverteilung gesichert werden.

Hier habe ich den zweiten Formkasten wieder aufgesetzt.

Der rechte Sandkern beinhaltet den Auspuffschlitz des Hochdruckschiebers (rechts) und den Übergang in den Receiver. Der linke Kern bildet den Niederdruckauspuffschlitz (links) und den Aulasskanal bis in den Abdampfflansch (mitte unten).

Jetzt sind alle Kerne montiert. Links der obere Dampfraum des Niederdruckschiebers. Daran rechts angegliedert der obere Teil des Receivers.

Rechts daneben der obere Dampfraum des Hochdruckschiebers inklusive der Dampfzuleitung durch den Frischdampfflansch in der rechten unteren Bildecke.

Am Dampfraum des Hochdruckschiebers erkennt man rechts noch einen kastenförmigen Teil mit runder Vertiefung. An diesen Raum wird später das Verbindungsventil zwischen Frischdampf und Receiver angeschlossen. Mit diesem Ventil kann man die Maschine auch dann starten, wen sich der Hochdruckzylinder in oberen oder untern Totpunkt befindet.

Die Vertiefung in diesem Kern bildet später im Gussteil eine Warze aus. In diese Warze wird von oben ein Zylinderstehbolzen geschraubt, der sonst ungedichtet in den Dampfraum ragen würde.

Alles passt perfekt. Durch den oberen Formkasten schauen nur noch die Kernmarken heraus. Alle Kerne sitzen stram und passgenau. Wie bereits oben erwähnt, habe ich mit diesem Aufbau die Geometrietreue aller Formteile abgesichert. Für einen Abguss fehlen dieser Form die notwendigen Angüsse, Steiger und Entlüftungen.