Am Anfang einer Gussteilebearbeitung muss man den besten Bezug zwischen Gussteil und späterem Fertigteil ermitteln. Ziel ist es, überall den gleichen Materialabtrag vorzunehmen. Bei einem Gussteil mit vier lagebestimmenden großen Bohrungen und diversen Anschlußbohrungen ist das nicht ganz trivial.

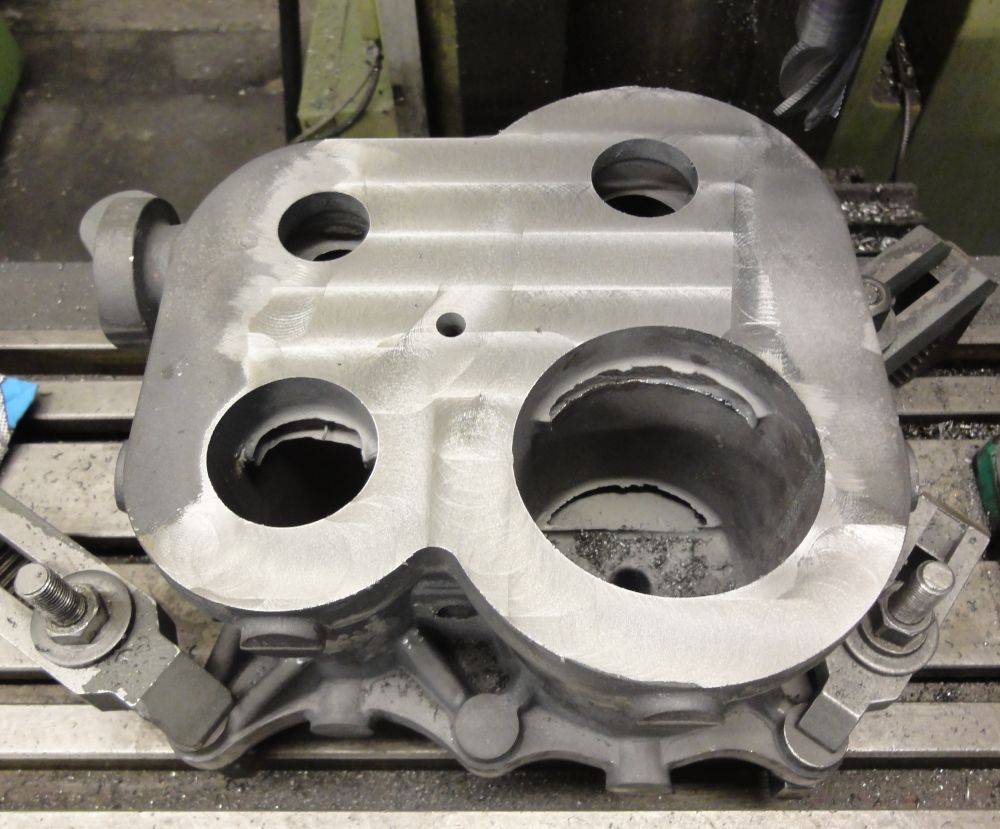

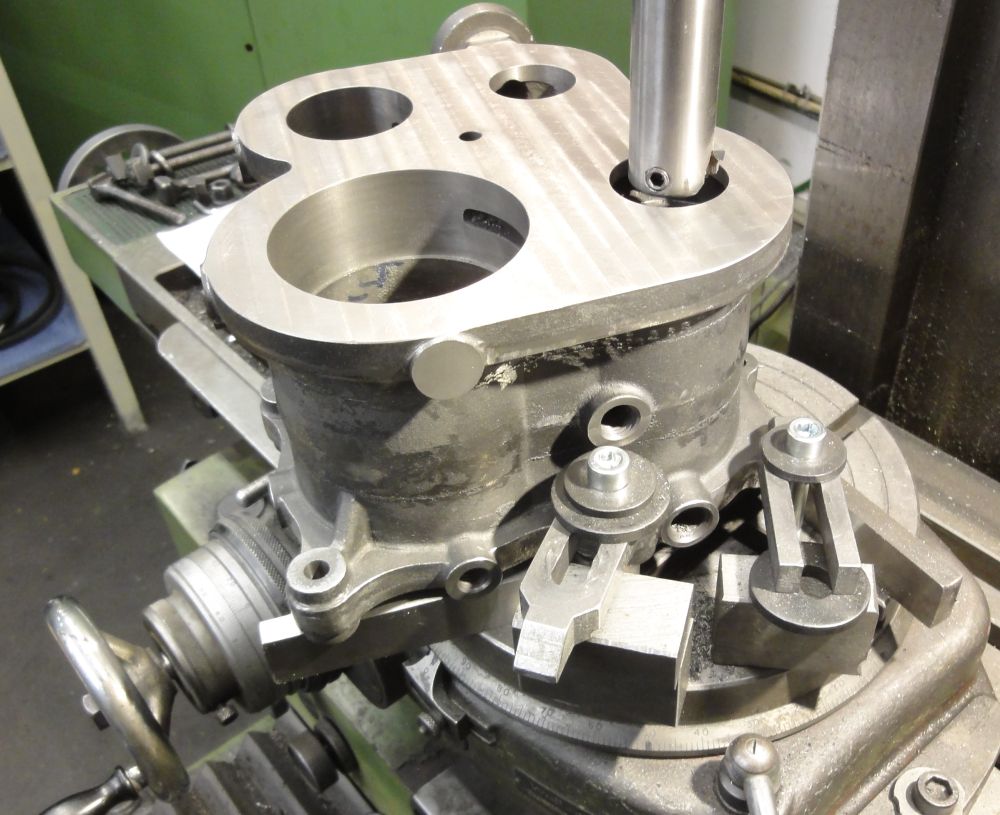

Durch den sehr formtreuen Guss konnte ich das Bauteil ohne weitere Ausgleichsbeilagen flach auf den Tisch spannen. Als Auflagen dienten mir die fünf "Ohren" der Säulenbefestigung. Über diese wurde das Teil auch von oben gespannt.

Auf dem Foto unten erkennt man die erste Teilbearbeitung der Zylinderoberseite. Die noch unbearbeiteten Flächen links und rechts sind gleichmäßig breit, was auf eine parallele Ausrichtung schließen lässt.

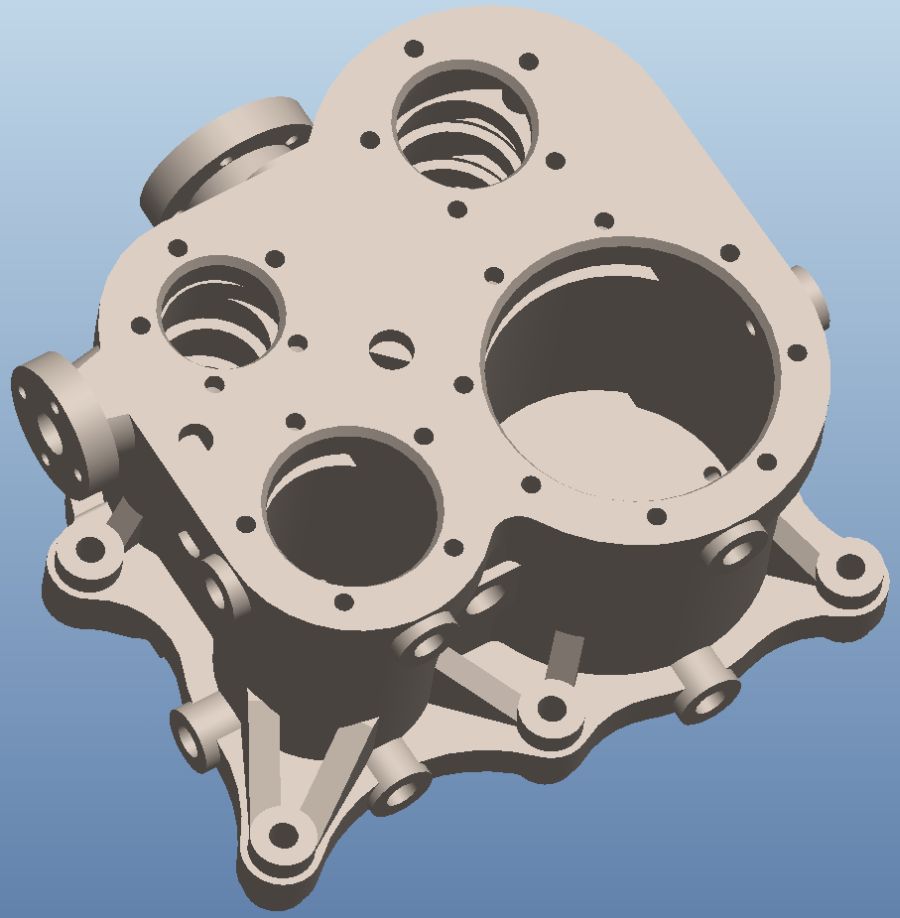

Zur Verdeutlichung der Hauptabmessungen hier meine CAD-Zeichnung der Zylinderoberseite.

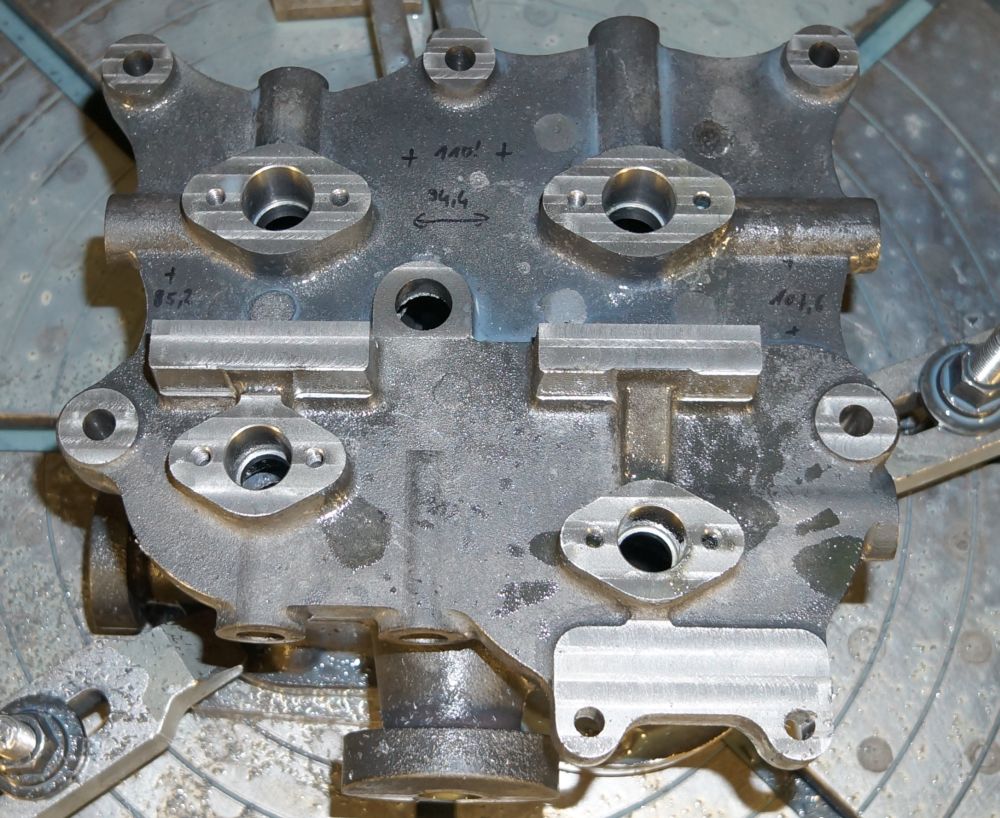

Zur Bearbeitung der Unterseite des Zylinders habe ich den Block genau vermessen und die relevanten Bezugskanten markiert. Da über die Unterseite alle geometrischen Bezüge zu den weiteren Bauteilen aufgebaut werden, habe ich sie von meinem Kollegen auf der "großen" CNC Maschine bearbeiten lassen. Durch den guten Guss und eine saubere Ausrichtung konnten dazu meine CAD Daten 1:1 in das CAM-Programm zur Generierung der Werkzeugwege übernommen werden. Anschließend saßen alle Bohrungen und Planflächen gleichmäßig im Gussteil. Danke Thomas!

Die weitere Bearbeitung habe ich dann wieder auf der konventionellen Fräse durchgeführt. Zur Ausrichtung der vier Zylinderbohrungen auf dem Maschinentisch habe ich den unten abgebildeten Hilfsbolzen verwendet. Für alle weitren Bearbeitungen wurde die Fräse mit der Messuhr auf diesen fest verschraubten Punkt genullt.

Anschließend musste man den jeweiligen Zylinder nur mit der Stopfbuchsenführung auf den Hilfsbolzen setzten und hatte ihn so automatisch zur Maschinennull in Flucht.

Zum Ausbohren der Ø 40 mm bzw. Ø 46 mm großen und 120 mm tiefen Rundschieberzylinder musste ich mir ein steifes Werkzeug anfertigen, mit dem ich in dem langen schmalen Zylinder arbeiten konnte. In der Ø 30 mm starken Welle kann ein entsprechend angeschliffener Innendrehstahl positioniert werden. Der Meißel ragte dabei bis unter den Werkzeugschaft, sodass auch der Zylinderboden teilweise bearbeitet werden konnte.

Da mein Werkzeug keine Feinverstellung besitzt, habe ich immer vor dem Lösen der Klemmschraube einen Messschieber an den Stahl gestellt. So konnte im Bereich von einigen 1/100mm zugestellt werden.

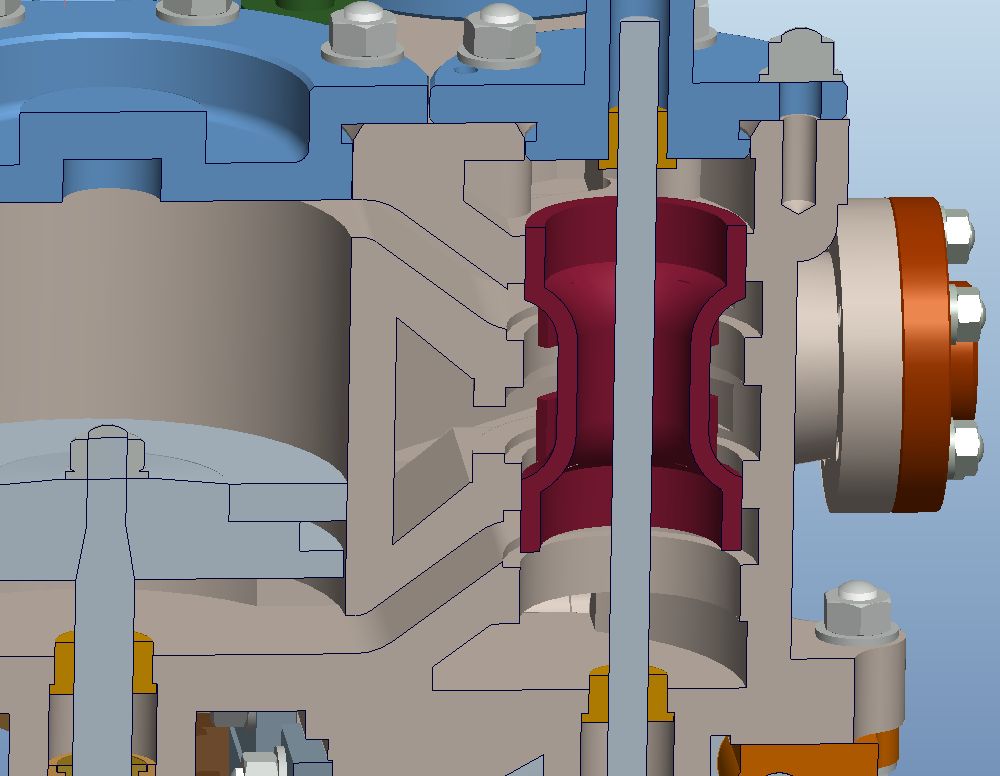

Mit diesem Verfahren konnte ich die Zylinderwände der zwei Rundschieber fertig ausspindeln. Das Komplizierte an der Maschinenkonstruktion der Kaiserlichen Marine ist aber, dass auch die Steuerkanten im Zylinderblock bearbeitet werden müssen. Die Steuerkanten bestimmen im späteren Betrieb zusammen mit dem Kolbenschieber die Steuerzeiten für den Dampfeinlass, die Expansion, den Dampfauslass und die Kompression. Die zulässige Toleranz liegt hier im 1/10 mm Bereich. Zur Korrektur kann man später die Geometrie des rot gezeichneten Kolbenschiebers entsprechend anpassen.

Der Niederdruckschieber - rotes Bauteil - wird auf und ab bewegt. Dabei öffnet und schließt er die Kanäle zum Dampfraum im links befindlichen Zylinder. Die waagerechten ringförmigen Steuerkanten sind dabei alles Hinterschnitte in der Rundschieberführung.

Wenn man das Ergebnis unten sieht, wird die Problematik leichter verständlich:

Diese Geometrien galt es einzuhalten. Besonders im nur Ø 40 mm Hochdruckschieber war es mit der Ø 30 mm Bohrstange immer ein "Blindflug".

Da ich hier ohne CNC-Technik auskommen wollte, habe ich den Zylinderblock auf einen Rundtisch gespannt. Nachdem der Stahl berührungsfrei auf die entsprechende Tiefe abgesenkt war, konnte ich die X-Achse des Tisches in Richtung Zylinderwand verfahren. So wurde auf Höhe der Steuerkante eingestochen. Anschließend konnte der Zylinder auf dem Rundtisch mit dem Handrad manuell um 360° gedreht werden, wodurch sich eine gleichmäßige Steuerkante auf dem ganzen Umfang der Zylinderwand ergab.

Später hat die Kaiserliche Marine hier Schieberbuchsen einziehen lassen, was die Bearbeitung erheblich vereinfacht.

Alle restlichen Arbeiten waren konventionelle Routine für mich. Nach 12 Monaten Planung, Modellbau, Guss und mechanischer Bearbeitung lag im Januar 2013 ein fertiger Zylinderblock auf dem Tisch.

Ich bedanke mich ausdrücklich bei meinen Unterstützern! Bei Dieter für die Bereitstellung seiner "Käsefräse". Bei Thomas für die CNC Bearbeitung einiger Flächen und bei meinem Gießer für seine geduldige, freundliche Unterstützung.

Eine Ähnlichkeit mit der Planung scheint mir gegeben ;-).