Sandkerne werden in der Gussform vom Eisen eingeschlossen und bilden Hohlräume im Werkstück. Durch die Hitzeeinwirkung der Schmelze löst sich das Bindemittel der Sandkerne langsam, sodass sie nach dem Erkalten leicht entfernt werden können.

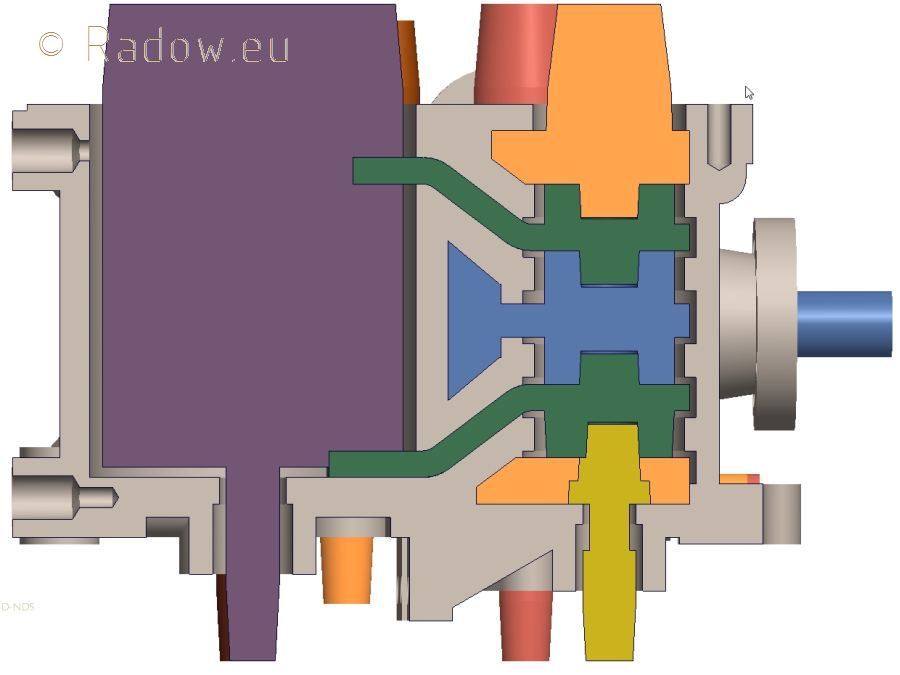

In einem Dampfzylinder nutzt man diese Methode, um die Zylinderräume und die Dampfkanäle in das Gusseisen einzubringen. Das folgende Bild stellt den bereits oben gezeigten ND-Zylinder mit dem zugehörigen Rundschieberkasten dar. Zusätzlich sind hier die Sandkerne mit eingezeichnet.

Der große lila-farbene Kern formt zum Beispiel den ND-Zylinderraum. Er ist im Durchmesser 8 mm kleiner als der geplante Zylinder. Diese zusätzlichen 4 mm Material auf der Zylinderwand nennt man Bearbeitungszugabe. Dadurch gleicht man Positionsfehler der Kerne im Modell, Fehler im Kern selbst sowie die Rauheit der Sandoberfläche aus.

Um die Bearbeitungszugabe so gering wie möglich zu halten, sind Kerne in der Gussform präzise zu positionieren. Dies erfolgt über Kernmarken, die oben und unten aus dem späteren Zylinder ragen und in der Gussform ein Widerlager finden. Der integrierte Zylinderboden erschwert hier dieses Vorgehen, da kein stabiler durchgehender Kern eingelegt werden kann. Die nur 14 mm dünne Kernmarke in der Kolbenführung (durch den Boden) wird deshalb innen armiert.

Der Kern für den ND-Rundschieber muss auf Grund seiner Geometrie sechsteilig ausgeführt werden. In die zwei grünen Kerne sind die Dampfkanäle zum Zylinder integriert. Die orange farbenen Kerne enthalten ein hier nicht sichtbares Verbindungsstück zum Receiver. Teile des Rundschieberkastens und die grünen Dampfkanäle benötigen keine Materialzugabe, da hier keine mechanische Bearbeitung vorgesehen ist.

Zur Verdeutlichung der Vorgehensweise dieses Bild als Vorgriff auf die Gussmodellerstellung. Am Zylinderkern erkennt man oben die abgeschrägte Kernmarke. Für die Dampfkanäle sind oben und unten Widerlager ausgespart. In der dünnen Kernmarke (Bildmitte vorne) des mittlere Rundschieberkerns ist eine Metallarmierung zu erkennen.