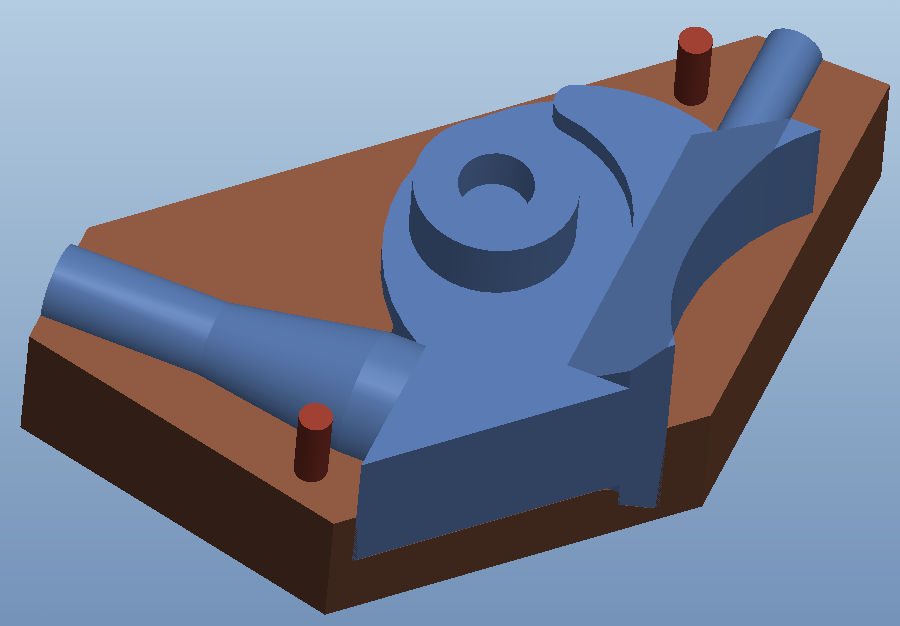

Um Sandkerne für die Dampfkanäle herstellen zu können, benötigt man Negativformen. Diese können leicht aus den CAD Modellen der Dampfkanäle abgeleitet werden. Für eine zweiteilige Form zeichnet man zunächst die zwei Volumenkörper der Kernkästen und setzt sie an der späteren Formteilung zusammen. Anschließend positioniert man das entsprechende Kernmodell innerhalb dieses Formkastens. Durch eine einfache CAD Subtraktion des Kernmodells bilden sich automatisch die Negativformen.

Passstifte dienen der exakten Ausrichtung der Kernkastenhälften beim Befüllen mit Sand. Sie können im CAD zusätzlich mit "eingebaut" werden. Hier sind sie als zwei rote Zylinder dargestellt.

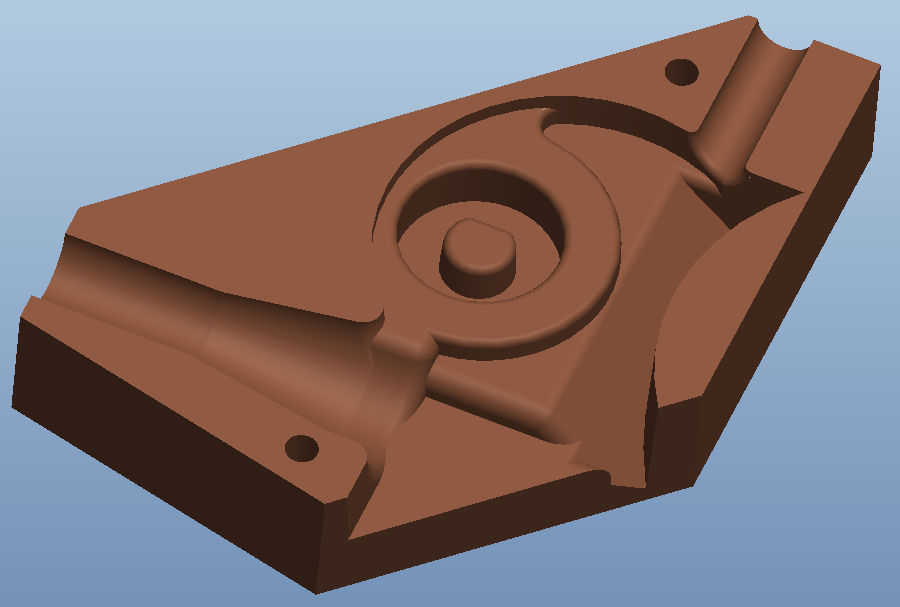

Nach der Subtraktion des Kernmodells kann der Kasten wieder als Einzelteil bearbeitet werden. Anschließend arbeitet man Aushebeschrägen von 1° bis 3° ein und verrundet die Kanten. Das Abrunden von Ecken und Kanten erleichtert das spätere Ausformen der Sandkerne und verringert die inneren Spannungen im Gussteil. Benutzt man zur Formenherstellung einen Kugel- oder Radiusfräser, müssen die Innenecken im CAD Modell nicht verrundet werden, da zum Beispiel bei einem D = 6 mm Fräser automatisch in allen Ecken eine R = 3 mm Kehle stehen bleibt.

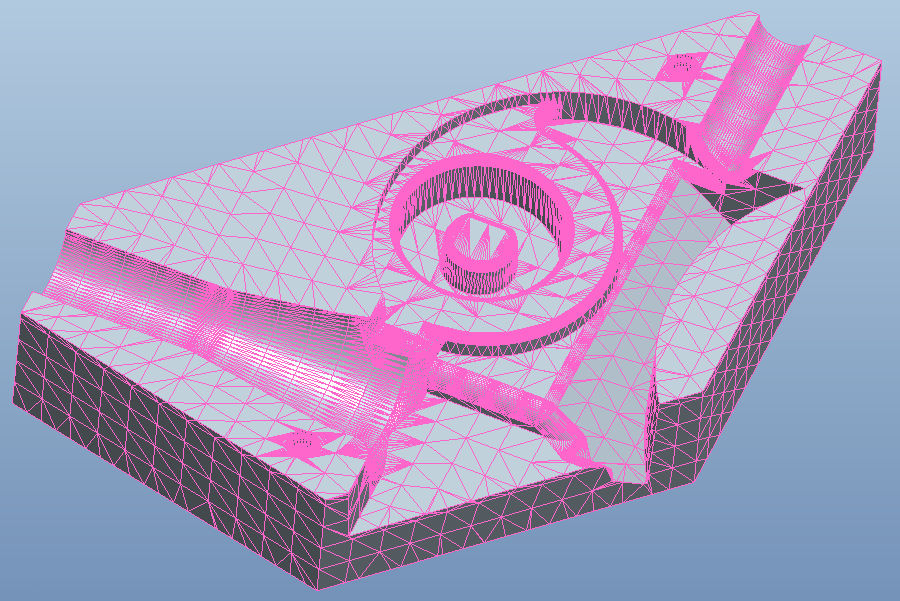

Damit ist die Arbeit im CAD Systemen (Zeichenprogramm) abgeschlossen. Um die Daten in einem CAM System (Programm zur Berechnung der Werkzeugwege auf der Fräse) weiter verarbeiten zu können, exportiert man sie z.B. im STL Format. Dies ist ein offenes Beschreibungsformat für Oberflächen von Volumenkörpern. Alle Außenkonturen werden dabei lediglich durch die Koordinaten von diversen Dreiecke beschrieben. Die Feinheit dieses Netzes kann vorgewählt werden. Zur Datenminimierung werden stark gekrümmte Oberflächen mit vielen kleinen Dreiecken und ebene Flächen mit wenigen großen Dreiecken beschrieben. Diese Strategie beschleunigt auch die spätere Weiterverarbeitung im CAM Programm.