Dampfboot Emma, Rückblick auf Bau und Betrieb

Emma hatte vor 12 Jahren das letzte Mal Wasser unter dem Kiel. Im Sommer 2024 fasste ich den Entschluss, Emma umfassend zu überholen, im Sommer 2025 einige Fahrten auf unserem Mittellandkanal zu unternehmen und anschließend ein neues Zuhause für Emma zu finden.

Kurz zu Emmas Geschichte: 1997 ließ ich über Peter Wadephul Beaumaris-Gussteile in Bronze gießen. Alle Einzelteile habe ich anschließend neu gezeichnet, dabei diverse Änderungen gegenüber dem Original aus England vorgenommen und mit der Bearbeitung begonnen. 1999 entstand Emmas Kesseldruckkörper durch das zufällige Zusammentreffen eines Werkstattbesitzers, eines Edelstahlkesselschweißers, dessen Chef und mir als Maschinenbauer und Rohrbieger. Eigentlich hatte ich mir vorgenommen, vor dem Rumpfbau Maschine und Kessel fertigzustellen. Doch zufällig entdeckte ein Freund Ende 2000 Emmas außergewöhnlich schönen, genieteten Stahlrumpf am Rhein, den ich schließlich kaufen und nach Berlin transportieren „musste“. Rückblickend recht schnell entstand in Feierabendarbeit aus dem 2001 entkernten und überarbeiteten Stahlrumpf von 2002 bis 2003 ein fahrbereites Boot, allerdings noch ohne Maschine. 2005 durfte Emma erstmals unter Dampf in Berlin-Spandau, gleich neben „meinem“ BMW-Werk, ins Wasser.

In den letzten Monaten habe ich jeden Teil von Emma begutachtet, gepflegt und wo nötig nachgearbeitet. Dabei kamen neben vielen persönlichen Erinnerungen auch zahlreiche technische Überlegungen meines Dampfbootbaus auf, von denen ich hier einige festgehalten und im Rückblick bewertet habe..

Dampfbootkessel aus Edelstahl

In den 90er-Jahren waren Dampfbootkessel aus Edelstahl sehr selten. In England sollen Versuche mit Edelstahlkesseln fehlgeschlagen sein, weil sie entgegen den Regeln der Technik gelötet wurden. Somit galt dieses Material bei meinen angelsächsischen Online-Kontakten allgemein als ungeeignet. Betrachtet man hingegen die Prozessindustrie, ist ohne Edelstahlkessel nichts denkbar. Bei fachgerechter Verarbeitung kann dieses Material auch im Dampfkesselbau seine bekannten Vorteile entfalten

„Klempners Alptraum“ beginnt bekanntlich an jeder Kesselöffnung. Hier habe ich schon die kuriosesten Fittings und Armaturen aus „schöner Bronze“ oder gar Messing sehen dürfen. Komponenten mit garantierten Eigenschaften sind mir lieber. Heute erhält man sie im Internet vielfältig aus AISI316/V4A. Alle zu und Abläufe sperre ich direkt am Kessel mit, dreiteiligen Kugelhähnen ab. Die dreiteilige Ausführung bietet den gewaltigen Vorteil, dass man die gesamte Verrohrung zum und vom Ventil über die vier Flanschschrauben ohne „Hanf“ abnehmen und wieder montieren kann. Kostengünstige Edelstahlgewindefittings sind meist bis 20 bar oder 200°C zugelassen, sodass wir sie bei 10 bar Sattdampf = 180°C gefahrlos betreiben können. Gas-Kugelhähne z.B. aus Messing sind oft nur bis 60°C verwendbar, einfache Edelstahlarmaturen dichtungsbedingt nur bis 150°C. Daher gilt wie allgemein, Augen auf beim Armaturenkauf - ein Blick ins Datenblatt lohnt sich!

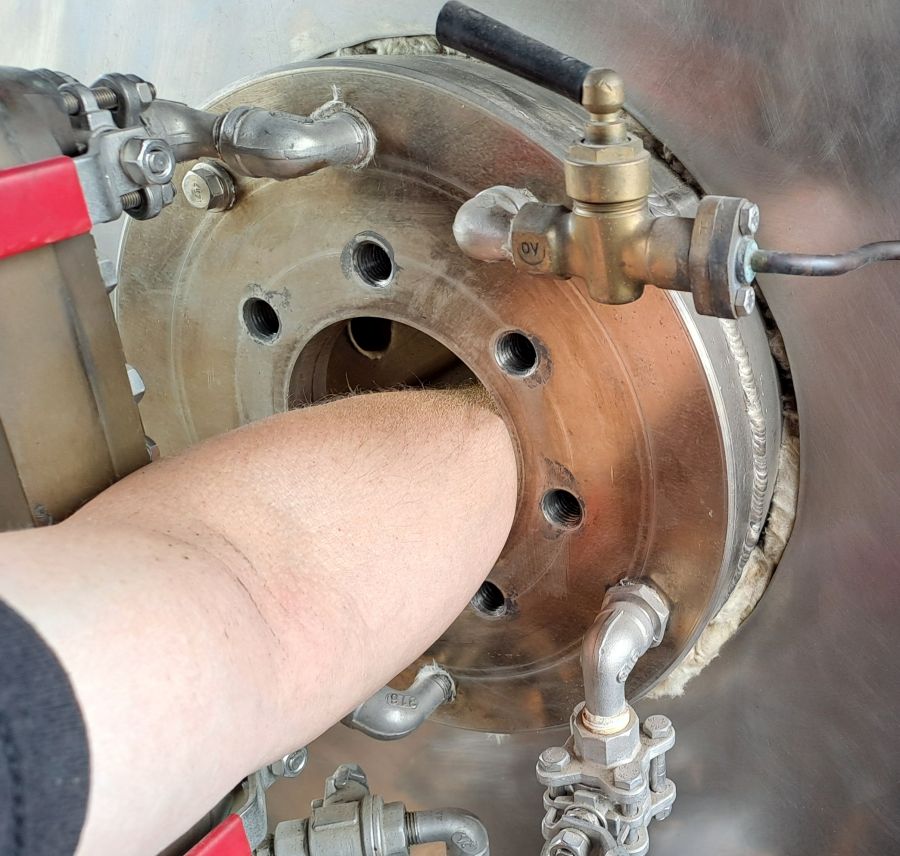

Bei jeder Kesselrevision haben sich die normgerechten Handlöcher in den drei Kesseltrommeln bewährt. Von beiden Seiten aus arbeitend, komme ich mühelos an alle Stellen. Die sechs Trommeldeckel sind mit einem eingelassenen O-Ring abgedichtet. Über die Jahre werden diese Ringe spröde und müssen ausgetauscht werden. Unten rechts im beigefügten Bild erkennt man das Versagen der Dichtwirkung an der schwarzen Ablagerung und der bunten Verfärbung. Da der Flansch überwiegend metallisch abdichtet, besteht aber durch solch ein Versagen im Betrieb keine nennenswerte Gefahr.

Interessant ist die Untersuchung der Ablagerungen an den Trommeldeckeln der Obertrommel. Man erkennt deutlich die Trennung zwischen Wasserraum und Dampfraum. Schaum und Dampf lagern ausgefällte Mineralien sowie das trotz Filterung im Hotwell eingespeiste Öl an allen unbeheizten „kalten“ Stellen ab. Hierzu gehören Handlochdeckel und Trommeldeckel sowie die daran angrenzende etwa 80 mm breite Zone, wo die Obertrommel durch die Kesselverkleidung nach außen tritt.

Im unteren Bereich des Deckels, im Wasserraum, zeigt sich ein weiterer großer Vorteil des Kesselmaterials. Edelstahl und Kalkablagerungen haben eine so unterschiedliche Wärmeausdehnung, dass der „Kalk“ beim Abkühlen einfach vom glatten VA-Material abblättert. Ablagerungen im Dampfraum und Wasserraum können mit einem Lappen abgewischt und anschließend mit etwas Nitro-Verdünnung vollständig beseitigt werden.

Alle beheizten Flächen wiesen innen nach 5 Jahren Betrieb einen sehr dünnen, pulverartigen Belag auf. Mit dem Abschnitt eines Schul-Lineals aus Hartplastik konnte ich diesen Belag mühelos von der Rohroberfläche „abfegen“. Die Siederohre mit 30 mm Innendurchmesser wurden soweit möglich mit einer Flaschenbürste gereinigt.

Die beiden durch die gesamte Obertrommel verlaufenden Rohre dienen der Kesselspeisung durch Maschinenpumpe und Handpumpe. Die Bohrungen in den Rohren sollen das Wasser gleichmäßig in die Trommel einleiten. Die Einspeisung in die Obertrommel bewirkt eine wesentlich schnellere Wasserdurchmischung und verhindert gegenüber der Einspeisung in die Untertrommel „kalte Füße“. Der Dampfdruck sinkt unmittelbar bei der Einspeisung und nicht erst, wenn die Wasserdurchmischung durch erhöhte Dampfentnahme angeregt wird. Das Manometer spiegelt somit deutlich direkter den wirklichen Kesselzustand wider.

Vollkommen bewährt hat sich auch die wartungsfreie Rostkonstruktion. Ich habe damals Roststäbe nach Originalabmessungen mit 18 mm Stegbreite, 10 mm Luftschlitz und 80 mm hoher, kühlender und abstützender Rippe aus Grauguss gießen lassen. Brennmaterial, Luft und Feuer lassen sich nicht miniaturisieren, und die Rostbelastung ist in unseren kleinen Kesseln nicht zu unterschätzen. Bei 60 kg Gewicht des Rostes werde ich die vorausschauend bestellten Ersatzroststäbe wohl nie benötigen.

Link zu mehr über den Dampfkessel von Emma

Maschinenanlage

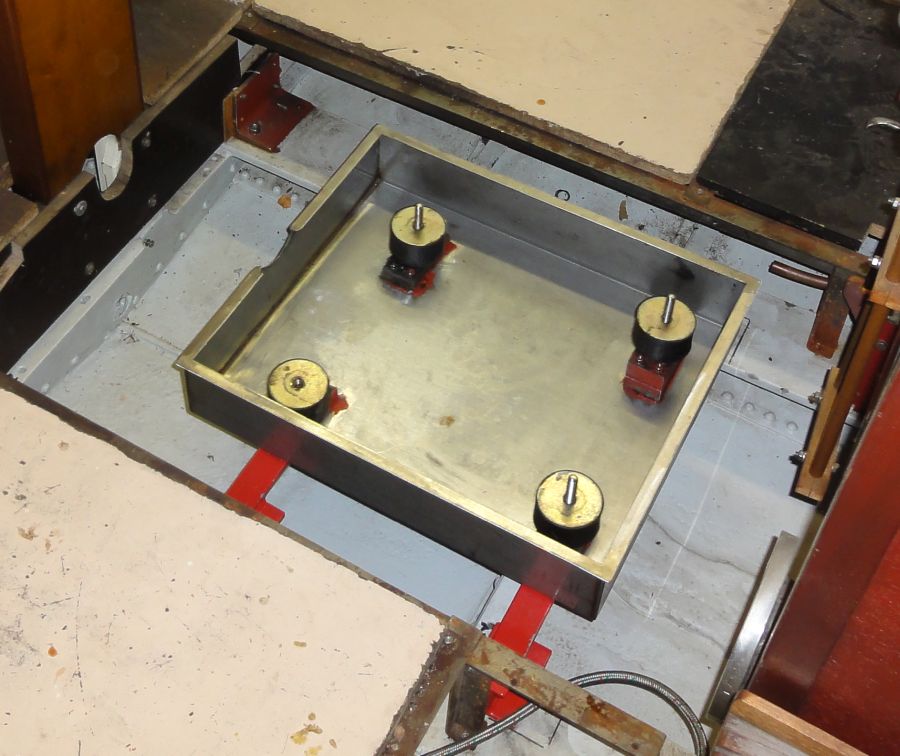

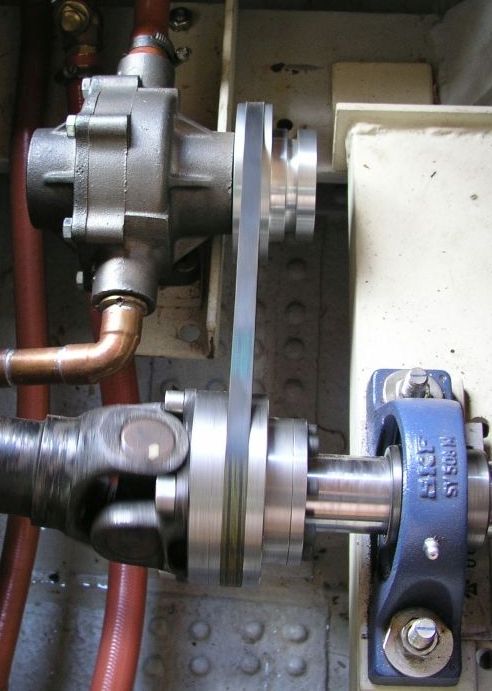

Die Kurbelwelle einer Schiffsdampfmaschine wurde im Original in einer Linie mit der Schraubenwelle ausgerichtet und „hart“ verbunden. Wer seinen Rumpf selbst baut, kann dies durch geschickte Wellenstellung auch in unserem kleinen Maßstab erfolgreich nachstellen. Hätte ich dies bei Emma so realisiert, wäre die schöne Maschine zu einem Drittel unter dem Deckboden verschwunden. Alle Wartungsarbeiten müssten im Liegen und bei beengten Platzverhältnissen durchgeführt werden. Daher habe ich entschieden, die Unterkante des Maschinenfundaments mittels Kardanwelle auf Deckbodenniveau zu heben. Als weitere Abweichung gegenüber dem Original steht die Maschine in ihrer Ölwanne auf vier soliden Schwingmetall-Dämpfern. Dies nimmt Vibrationen aus dem Stahlrumpf, bewirkt einen gewissen Ausgleich des unregelmäßigen Zweizylinder-Drehmoments auf die Antriebswelle und bietet Schutz gegen harte Schläge, falls mal ein Fremdkörper durch die Schiffsschraube gezogen wird.

Link zu mehr über den Bau meiner Dampfmaschine Arkona

Diese Befestigungsart erfordert, dass alle Zu- und Ableitungen der Maschine die auftretenden Schwingungen ausgleichen können. Kesselspeisewasser und Kondensatorkühlung können mit „Gartenschläuchen“ und Panzerschläuchen aus dem Sanitärbereich realisiert werden. Bei der Ausführung der Dampfzuleitung ist besondere Sorgfalt geboten. Schon 1999 beeindruckte mich bei einem Dampfboottreffen in den USA, dass man die an Land ausgestellten Schiffsdampfmaschinen über lange Dampfschläuche aus einem großen Kessel versorgte. Heutzutage sind derartige Schläuche und passende Kupplungen zu raisonablen Preisen auch bei uns erhältlich. Der Dampfschlauch Semperit DS 1 Ultra ist bei schlauch-profi.de mit 13 mm Innendurchmesser für 28 € pro Meter und mit 19 mm Innendurchmesser für 38 € pro Meter erhältlich. Er ist für Sattdampf bis zu 210 °C zugelassen (Spitzenbelastung 230 °C). Über den auf den Schlauch gedruckten QR-Code wird dem Nutzer neben der Produktbeschreibung zusätzlich eine Dampftabelle zur Verfügung gestellt.

Die passende Schlaucharmatur ist als Schalenkupplung ausgeführt. Im Foto gut zu erkennen: Die Kupplung greift mechanisch über den Bund am passenden Schlauchnippel, der mit Innen- und Außengewinde angeboten wird. Dies gewährleistet, dass die Schale nicht vom Nippel abrutschen kann und dass jede Sicke der Schale genau hinter eine Wulst des Schlauchnippels greift, was den Anpressdruck auf den Schlauch optimiert. Wie bei allen aus Edelstahl gefertigten Schrauben muss vor der Montage unbedingt eine Anti-Seize Edelstahlmontagepaste aufgetragen werden – sonst benötigt man später einen Trennschleifer.

Emmas erster Dampfschlauch wurde in einem Hydraulikfachbetrieb mit angepressten Fittings auf Maß angefertigt. Mit Meterware und Schalenkupplungen ist man in vielerlei Hinsicht flexibler. Der Zuschnitt kann nach Montage der Schlauchnippel an Kessel und Maschine direkt am Boot erfolgen. Um das feine, im Schlauch einvulkanisierte Edelstahlgewebe präzise schneiden zu können, verwende ich eine dünne Edelstahlscheibe auf dem Trennschleifer. Der Schlauch kann seiner natürlichen Krümmung folgend auf die Nippel geschoben werden, und bei der Montage der Schalenkupplung besteht keine Gefahr, angrenzende Verschraubungen in irgendeiner Weise zu verdrehen oder zu lockern.

Vorbeugend wechsele ich den Schlauch alle fünf Jahre. Da die Fittings keinem Verschleiß unterliegen, ist ein solcher Tausch kostengünstig und ohne externe Hilfe überall durchführbar. Meiner Meinung nach trägt ein solcher Dampfschlauch wesentlich zur Betriebssicherheit eines Dampfboots bei. Auch wenn man alles scheinbar starr im Bootsrumpf befestigt, erzeugen der Straßentransport, die unterschiedliche Rumpfdurchbiegung auf dem Trailer und im Wasser, die Bootsbewegung im Wasser und letztlich jede Schraubenumdrehung eine Relativbewegung zwischen Kessel und Maschine. Bekanntlich ist der Schwingungsbruch die Hauptursache für das Versagen von Bauteilen im Maschinenbau. Eine starre Verrohrung muss mit großer Sorgfalt ausgeführt und die dabei verwendeten Materialien sorgfältig ausgewählt werden. Mit einem Dampfschlauch umgeht man dieses Problem

Betriebsdruck

Bevor ich Emma baute, bin ich zu Studienzwecken mit unzähligen Dampfbooten mitgefahren. Oft beobachtete ich, wie an den Schleusen und am Steg der kostbare Dampf bei 8 oder 10 bar aus den Überdruckventilen entwich. Warum also den Betriebsdruck nicht einfach erhöhen? Entschluss gefasst, zumal die Auslegung unserer Dampfkessel neben dem Betriebsdruck wesentlich durch Mindestmaterialstärken und Abnutzungszugaben beeinflusst wird. Für den Auslegungsdruck von 16 bar waren jedoch keine Armaturen verfügbar, sodass ich den Druck auf 14 bar, etwa 200 °C, reduzierte. Ich war stolz darauf, dass bei mir so schnell nichts `abpfeifen` würde. Die Praxis brachte mich jedoch wieder auf den Boden der Tatsachen zurück. Steigt dem ungeübten Heizer in der Schleuse der Druck auf das Maximum, muss man zum langsamen Anfahren stark drosseln. Dies führt hinter dem Regelventil zu einer extremen Nachverdampfung mit der zugehörigen Dampftrocknung. Meine minimal geschmierte Maschine quittierte dies sofort mit unerträglichem Quietschen. Letztlich setzte ich die Überdruckventile auf 10 bar zurück.

Kolbenringe, Flachschieber

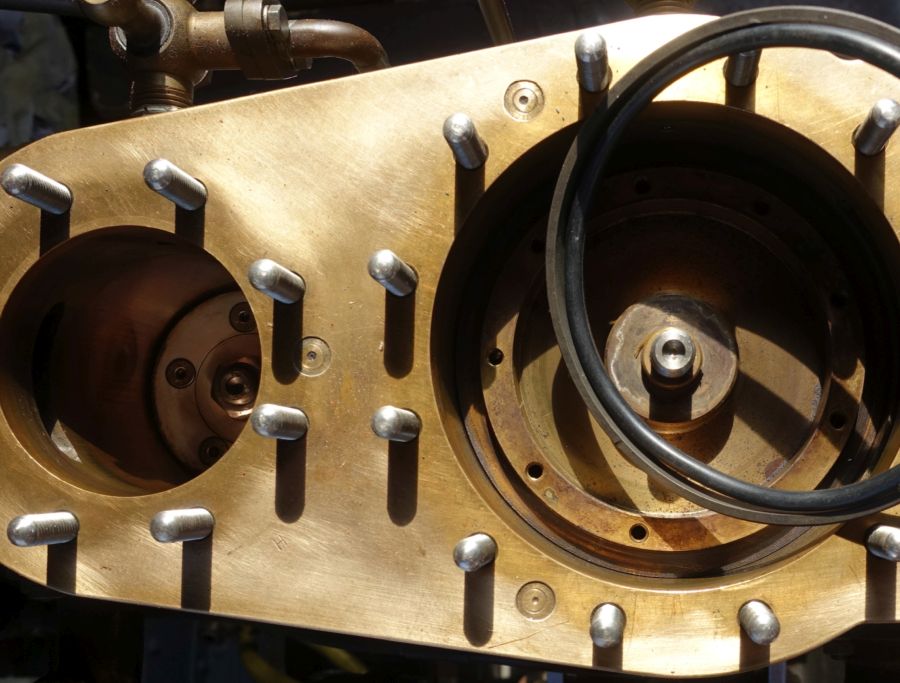

Da unsere Boote mehr stillliegen als fahren, wollte ich meine Maschine unbedingt aus Bronze fertigen. Um das nötige Härtegefälle zwischen Zylinderwand und Kolbenring zu erhalten, kamen nur Kunststoffkolbenringe in Frage. Solche sind handelsüblich, z. B. von den Firmen OMK, Freudenberg oder TESKO erhältlich. Ich wählte Ringe aus PTFE-Bronze mit hinterlegtem O-Ring als anpressendes Federelement. Sie sind in den Hochdruck- und Niederdruck-Zylindern sowie in der nassen Vakuumpumpe verbaut. Die O-Ringe werden über die Zeit spröde, während die Kolbenringe selbst nur sehr wenig Verschleiß erfahren. In Industrieanwendungen überdehnt man die geschlossenen Ringe bei der Montage und presst sie in der Kolbennut wieder in ihre alte Form zurück. Eine zerstörungsfreie Inspektion oder das Wechseln der O-Ringe gelingt danach nur Profis. Dieses Problem kann man umgehen, indem man den Kolben zweiteilig ausführt. Nachdem man den Kolbendeckel entfernt hat, kann der Kolben zur Inspektion der Ringe sogar auf der Kolbenstange und im Zylinder verbleiben.

Den Rundschieber habe ich vollständig aus Aluminium gefertigt und der Einfachheit halber nur mit Nuten für die Dichtung durch Strömungsverwirbelung versehen. Alle Lässigkeiten werden dann immerhin noch im Niederdruck-Zylinder in Leistung umgewandelt. Hier ging mir Einfachheit vor Effizienz.

Für den Niederdruck-Flachschieber hatte ich zunächst keine kreative Lösung gefunden, weshalb hier anfangs ein massiver Bronze-Muschelschieber auf dem Schieberspiegel aus Bronze arbeitete. Während einer winterlichen Maschinenrevision habe ich damals den Schieberspiegel mit einer gehärteten und geschliffenen Platte aus Werkzeugstahl versehen. Der Schieber wurde plan gefräst und wurde durch gezielten Materialabtrag deutlich leichter, was die bewegte Masse reduzierte.

Bei dieser Kolbenringausführung und dem genannten maximalen 10 bar Sattdampf kommt die Maschine von Emma mit einer sehr geringen Schmiermenge aus. Zu Fahrtbeginn und anschließend jede Stunde, gebe ich ein paar Tropfen Heißdampf-Öl in den Rundschieberkasten. Das genügt in der Regel.

Innenbordkondensator

Ein gutes, kontinuierliches Vakuum kann den Dampfverbrauch senken bzw. die Leistung der Maschine erheblich steigern. Beim Bau von Emma fehlten mir jegliche Anhaltspunkte zu notwendigen Kondensationsflächen. Ein Außenbordkondensator muss optimal an die Rumpfform angepasst sein, damit er eine geringe Angriffsfläche gegen Wasser, Treibgut, Grundberührungen oder beim Trailern bietet. Anpassungen, Revisionen oder Reparaturen sind immer nur an Land möglich. Die nasse Vakuumpumpe muss entweder tief im Rumpf angebracht werden oder Wasser aus größerer Tiefe ansaugen, beides ist nicht immer leicht zu realisieren. Daher habe ich mich für einen Innenbordkondensator entschieden.

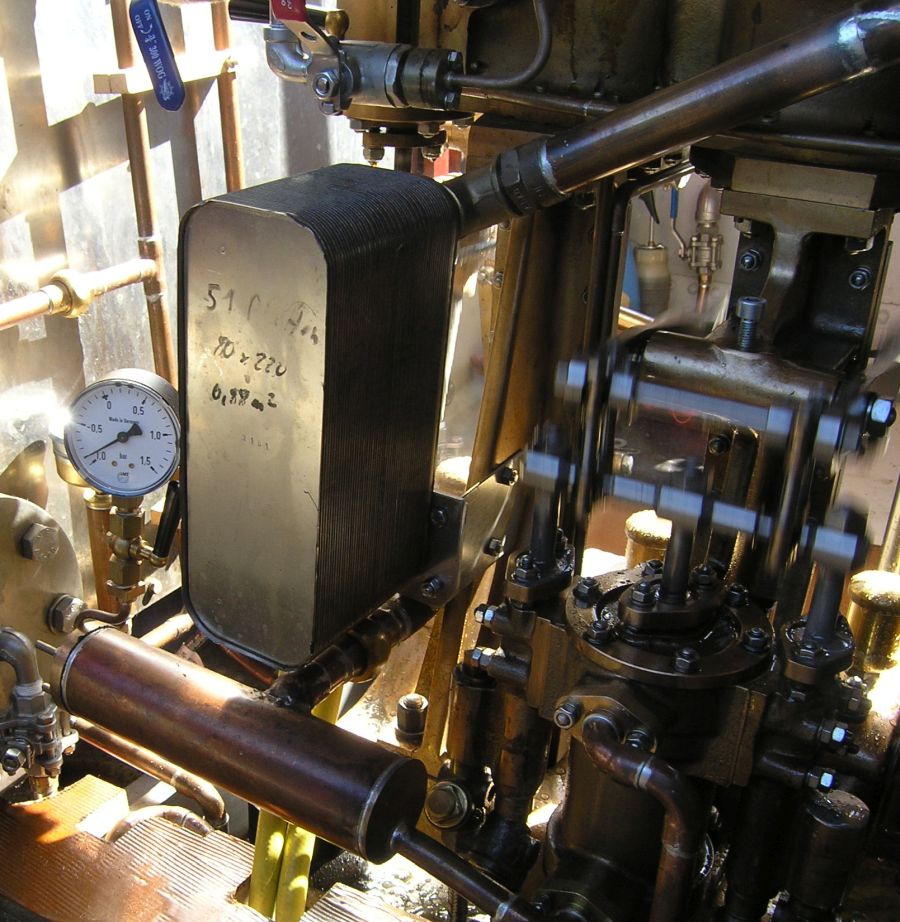

Auf kurzem und verlustarmem Weg geht der Dampf vom Niederdruck-Zylinder in der nicht isolierten Ø 28 mm Abdampfleitung mit Gefälle zum Kondensator, der direkt am Hochdruck-Maschinenständer montiert ist. Dieser besteht aus 51 Platten jeweils 70 x 220 mm. Das Kondensat läuft unten aus dem Kondensator in den quer liegenden angeflanschten Ø 54 mm Sammler. Von hier aus gelangt das Kondensat wiederum mit Gefälle zur Vakuumpumpe am Niederdruck-Ständer. Aus der Pumpe wird das Kondensat über eine Ø 15 mm Kupferleitung zum Hotwell abgeleitet. Zwei Gartenschläuche übernehmen den nötigen Kühlwasserfluss.

Dieser einfach ausgeführte und effektive Kondensatstrang geht mit einer eher aufwändigen Kühlwasserversorgung einher. Das zentrale Element ist die Kühlwasserpumpe. Auf großen Schiffen betreibt man diese durch an die Maschine gekoppelte Kolbenpumpen oder durch separat gestellte, dampfbetriebene Kreislaufpumpen. Ich entschied mich für eine unterflur verbaute, mittels Keilriemen von der Propellerwelle angetriebene Rollenpumpe. Diese sind sehr robust, in beide Drehrichtungen betriebsfähig und deutlich langlebiger als Pumpen mit Gummiimpeller.

Anfangs realisierte ich einen „dampfschiffigen“ Kühlwasserauslass oberhalb der Wasserlinie. Dem Problem der wechselnden Pumpenrichtung beim Rückwärtsfahren wollte ich durch vier Rückschlagventile begegnen, die ich wie die Dioden in einem Brückengleichrichter anordnete. Das funktionierte, bis sich mitten auf der Spree nach dem Umsteuern ein Ventil verklemmte und einen Wasserkurzschluss verursachte. Durch das sehr kleine Volumen in der Abdampfleitung kann die Maschine in einem solchen Fall nicht mehr ausatmen und bleibt sofort stehen. Noch auf dieser Tour baute ich alle Ventile aus und verlegte den Kühlwasserausgang mittels Schlauch unter die Wasserlinie – später mittels entsprechendem Außenborddurchlass. Dreht die Maschine rückwärts, wird von der anderen Seite angesaugt. Neben der Erhöhung der Betriebssicherheit hat dies den Vorteil, dass die Wasserfilter bei jedem Umsteuern automatisch in Gegenrichtung freigespült werden. Um trotzdem mit Wasser spielen zu können, erhielt der Kühlwasserstrang einen Schlauchanschluss, aus dem bei Bedarf warmes Kühlwasser zum Dach-, Decks- und Körperschrubben entnommen werden kann.

Bootsbau

Mit Drehmaschine und Fräse arbeitend, ist man Genauigkeiten im 1/10 mm Bereich und besser gewohnt. Als ich die ersten Holzarbeiten für Emma begann, bedeutete das für mich eine große Umstellung. Auch das Wachsen und Schrumpfen selbst von Aluminium hat eine deutlich andere Dimension als die Veränderung von Holz über den Jahreslauf. Als Mittelweg zwischen diesen Extrema habe ich Emmas Aufbau in Epoxyd verleimter Leistenbauweise erstellt. Jeder Träger zwischen den Fenstern ist aus mindestens vier einzelnen Eichenleisten aufgebaut. Die Dachspanten wurden als „Bremer Speck“ aus abwechselnd übereinanderliegenden Eichen und Mahagonileisten auf einer Biegelehre formverleimt. Der Dachrand entstand aus mehreren Lagen Mahagonisperrholz, für den das Süll des Stahlrumpfs die formgebende Basis darstellte. Emma dankt diese Konstruktion noch heute, indem ihr Aufbau die vielen Jahre in Sonne und Schnee verzugsfrei überstanden hat.

Gleich einem Holzfenster am Haus habe ich Emma in Abständen von ca. 5 Jahren mit einer offenporigen, UV-schützenden Holzlasur gepflegt. Dabei verwende ich nur Produkte aus der Bauchemie, da diesem Sektor ein viel größeres Forschungsbudget zur Verfügung steht, als den Produkte aus der „Paddelbootabteilung“. Den Dachrand hatte ich aus optischen Gründen äußerst aufwändig mit glänzendem, durchsichtigem 2K Holzlack veredelt. Das sah anfangs toll aus. Bei den vielen Schleusenfahrten in und um Berlin waren leichte Kontakte des Dachrands mit der Schleusenmauer nie zu vermeiden gewesen. Über diese Schadstellen gelangte das Wasser schnell hinter den Lack und ließ ihn blasig abplatzen. Zwei Winter habe ich das nachgearbeitet. Für ein Gebrauchsboot wie Emma schien mir das zu viel Aufwand, sodass heute auch hier eine offenporige Holzlasur einen hervorragenden „Job“ macht.

Link zu mehr über den Bootsbau

„Fahrerarbeitsplatz“

Zur Gestaltung des „Fahrerarbeitsplatz“ gibt es wohl drei Grundformen. Steuerbord zu sitzen und vor sich das Steuer zu haben, ist natürlich die klassische englische Art. Wer an einem Gewässer ohne Strömung wohnt kann dies vielleicht mit dem Anlegen in Fahrtrichtung argumentieren. Das Steuer auf der „Steuerbordseite für Rechtsfahrer“ (= Backbord) zu haben, finde ich da schon besser. Wenn der Fahrer dann aber mal etwas essen oder entspannen möchte, müssen Plätze getauscht werden. Ist auf dieser Maschinenseite etwas nachzuschauen oder abzuschmieren, muss angehalten werden. Soll auf Steuerbord angelegt werden, kann man das alleine eher schwer. Darum habe ich auf Emma das Steuerrad in die Mitte hinter die Maschine gesetzt. Diese Position gibt völlige Flexibilität in allen oben beschriebenen Situationen und macht nicht nur eine Person zum Hauptakteur an Bord – ich erinnere mich noch an einen Bilderwitz in einem USA Magazin „Ich habe ein Dampfboot gebaut, das von einer Person bedient werden kann, nur habe ich diese Person noch nicht gefunden“ ...